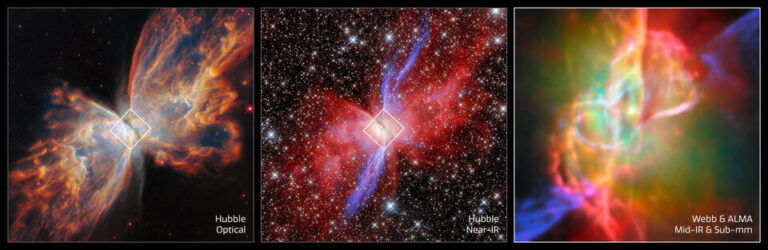

Due firme, una stretta di mano, un obiettivo che vale una stagione industriale. L’Agenzia spaziale europea affida ad Avio lo sviluppo di tecnologie e un disegno di missione per dimostrare—con un volo—che anche “lo stadio alto” di un lanciatore può rientrare e tornare a volare. Non più solo booster che scendono in verticale: stavolta il banco di prova è il pezzo di razzo che opera in orbita, rilascia il carico, quindi frena, rientra, atterra. Un salto difficile, ma strategico. Per l’Europa, certo. Per l’Italia, soprattutto.

l’analisi

ESA–Avio, la scommessa della riusabilità che può cambiare la filiera italiana

Contratto da 40 milioni, 24 mesi per disegnare e derischiare uno stadio superiore riutilizzabile. Nel mezzo: motori a metano, protezioni termiche ceramiche, software di rientro, ispezioni veloci. Un nuovo mercato per le PMI—se sapranno agganciarsi alla rivoluzione del “vola-rientra-vola”

Private Equity Investor

Continua a leggere questo articolo

Aziende

Argomenti

Canali